高镁石灰石和中煤的利用给烧成系统带来很大压力,通过对窑头燃烧器、窑尾喷煤点分布和C4下料管的技术改造,将熟料产量从5512t/d提高到5570t/d,熟料28d抗压强度从55.4 MPa提高到57.8 MPa,标准煤耗维持在106.5 kg/t基本不变,达到了预期效果。

华润福龙水泥有限公司有两条5 000t/d熟料生产线,分别于2010年和2011年投产,回转窑规格均为Φ4.8 m×72 m。生产初期矿山开采为表层石灰石矿,MgO含量较低,熟料MgO含量<3.5%,使用煤炭为本地高挥发分、高发热量烟煤。因原燃材料品质较好,设备较新,可靠性好,并未过多关注窑系统的适应性,就可以保证连续生产。之后虽经过系统优化,窑系统产质量、熟料结粒等均有大幅提升,但熟料3 d抗压强度在26~29 MPa,28 d抗压强度在50~57 MPa,波动较大,给水泥中混合材的使用添加了一些不确定因素,造成一定风险。

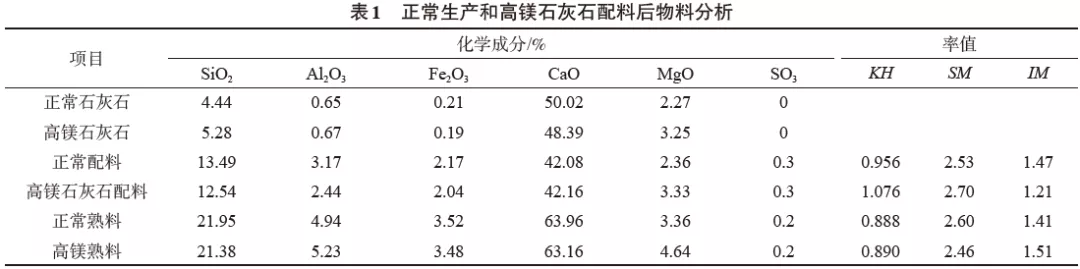

随后几年矿山开采的石灰石MgO含量逐渐提升,且为降低熟料生产成本,决定掺加部分品质不佳的低价中煤煅烧。原燃材料变化前后的物料分析数据见表1、表2。因中煤灰分高、发热量低,窑头火焰峰值温度低且不能集中发热,导致窑系统适应性较差。出窑熟料大块、飞砂两极分化严重,且时常出现黄心料。期间几次调整配料方案也无法适应大比例中煤煅烧,最终定为烟煤∶中煤=3∶1进行生产,但在生产过程中窑系统波动较大。原燃材料波动会造成窑热工工况恶化,窑系统稳定性差抗干扰能力较弱,出窑熟料f-CaO合格率很难达到85%以上,头煤降低至11 t/h(正常为12~14 t/h),且系统高温风机达到额定电流也无法完全避免黄心料的产生。

表2 煤的工业分析

使用MgO含量3.0%的高镁石灰石后,生料中MgO含量增大,窑上煅烧极困难,窑头二次风温低,台时产量降低,熟料中MgO含量在4.0%以上,熟料结粒两极分化严重。影响熟料结粒的因素主要是液相量、液相黏度及液相表面张力。液相量太少熟料不易结粒,太多易形成致密的大块熟料,有关资料显示当液相量在25%~28%时,对熟料结粒最有利[2]。一般来说液相黏度低,有利于CaO和C2S在液相内扩散生成C3S,也易结粒,液相黏度与温度有关,随温度上升而下降。液相表面张力越大越容易结粒,熟料结粒的大小与液相表面张力的大小有良好的线性关系,Mg、Al的表面张力值较高,有利于结粒。综上所述,要获得较好结粒的熟料,必须通过工艺调节使熟料有足够的液相,且生料颗粒在液相内均匀分布,有较高的液相表面张力和较低的液相黏度,适宜的结粒时间和温度等。

掺加MgO含量3.0%的高镁石灰石后,窑系统运行有以下问题:

(1)窑尾烟室斜坡、三次风管及分解炉出口处负压偏大,主要是由窑内窑皮偏厚通风差及窑内物料飞扬导致;

(2)中控筒体扫描画面显示,回转窑18~22 m主窑皮末端筒体扫描温度指示都为蓝色(窑皮偏厚),停窑进窑查看发现此处窑皮厚且有台阶;

(3)回转窑主电动机电流高且波幅较大,出篦冷机熟料升重低,结粒情况一般,熟料质量较差;

(4)一段篦床物料料层厚度波动较大,一段篦速调整较频繁。通过上述现象分析得出一方面窑皮末端有结圈,主要原因为物料预烧较差,由于设计之初使用高挥发分烟煤,所以在分解炉容积、C4下料点与尾煤管分布上有一定的局限性,导致更换煤种后不利于分解炉中温度的提升。以至于分解炉出口及C5下料管温度必须达到900 ℃以上才能保证正常的生料入窑分解率(90%以上)。另一方面,由于MgO的影响,导致下料管、烟室结皮严重,副窑皮频繁结掉,末端主窑皮不稳定,造成液相出现时机不合适且在烧成带煅烧力度不够的现象,造成出窑熟料强度不理想。

(1)增加煤粉仓防冲击锥(见图1),防止煤粉直接冲击仓底,提高煤粉仓下料的顺畅性,加强窑中煅烧,使火焰的最高温度点和烧成带稳定。冲击锥角度偏小,仅有34°,更利于仓内煤粉的分散。

图1 煤粉仓加装防冲击锥

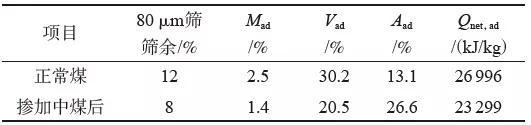

(2)在篦冷机固定篦床充气梁风机内加装分风导板,见图2所示。由于该风机风箱进风口布置不合理,导致冷却风量分布不均匀,于是增加了风箱长度并加装了分风导板,保证了风量的平均分配,提高了冷却效率。

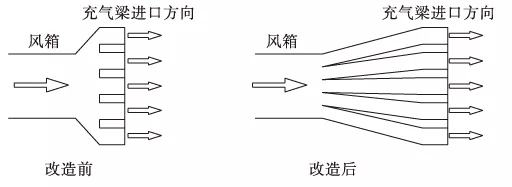

(3)分解炉中C4下料管和燃烧器位置比较接近,物料入炉后直接与煤粉混合,不利于煤粉的燃烧,将C4下料管上移3.5 m(见图3),使入炉煤粉燃烧更充分,提高了燃烧区温度,使炉中温度达到1 100 ℃以上,窑系统稳定性提升,但分解炉高温区壳体温度不受控,分解炉锥部产生大量结皮。

图2 风机加装分风导板

图3 C4下料管上下分料技改示意

(4)优化窑头燃烧器系统,原窑头一次风机为一台大风量、低升压(174 m3/h,29.8 kPa)风机,通过阀门调整燃烧器内、外风比例。将内、外风供风系统优化为两台小风量、高升压风机(112 m3/h,49 kPa)单独供风,通过变频调整内、外风压力,提高一次净风压力,保证窑头火焰活泼性及抗干扰性。

(5)2017年进行了C4下料管双分料和分解炉喷煤点由二变四的技改,达到了分解炉高温燃烧区的可控状态。

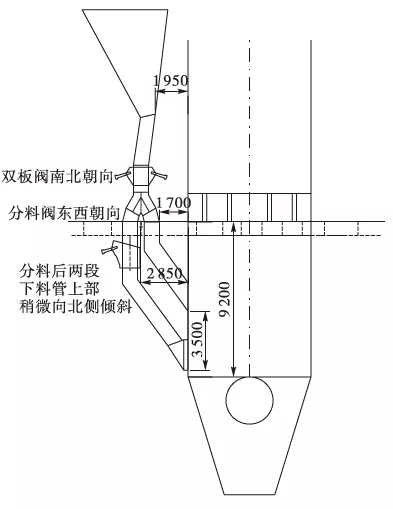

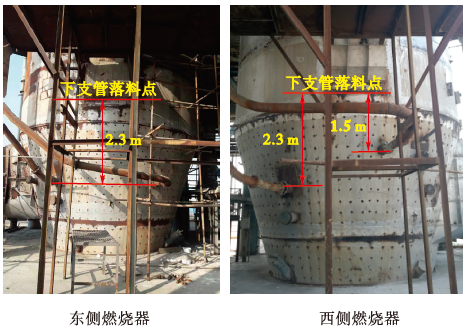

利用C4原下料管并加装分料阀实现上、下分料入炉,与优化分解炉燃烧器布置两者相辅相成。中控操作员可通过电动分料阀调节C4上下两支管入炉的喂料比例,避免生料全部通过下支管入炉,保证尾煤与生料充分混合前的燃烧时间及空间,改善主炉区燃烧效果,提高主燃烧区温度。通过摸索调试,控制炉中温度880~950 ℃为合理温度区间。为追求最佳的分解炉燃烧效果,改造后燃烧器入炉位置见图4所示,改造使入炉煤粉在低介质浓度环境下燃烧,使小容积分解炉(1 318 m3)、单通道燃烧器的配置达到更好的使用效果。

图4 改造后燃烧器入炉位置

(6)2018年将熟料配料方案改为KH=0.90,SM=2.35,Fe2O3>3.8%,分解炉缩口直径由Φ2.4 m扩至Φ2.6 m。

经过历时两年的回转窑系统优化技改,实现了全中煤煅烧,且熟料结粒均齐致密,完全消除了黄心料,熟料强度得到大幅度提升。2018年度熟料产量达到5 570 t/d以上,熟料3 d抗压强度稳定在28.1 MPa以上,28 d抗压强度稳定在57.8 MPa以上。

实践证明,不同品质高镁石灰石资源的利用需采取不同配料方案,高镁物料必须保证其在分解炉系统的充分分散及高温燃烧区温度,以减轻回转窑系统的煅烧压力。同时需保证窑头火焰的活泼性,既要得到高的火焰峰值温度,又需要保证火焰完整度,不能被系统拉风改变火焰形状导致物料液相的提前生成。MgO对熟料煅烧条件要求苛刻,对熟料强度影响客观存在,因此如何通过系统优化及配料调整提高熟料质量,需进行长时间探索。